Создание установки подачи тары для завода Tikkurila

Потребительский спрос на новые товары растет с каждым годом. Вслед за ним растут и требования к производству. Компании, желающие не потерять своего потребителя, все чаще прибегают к автоматизации и оптимизации своих производственных сил.

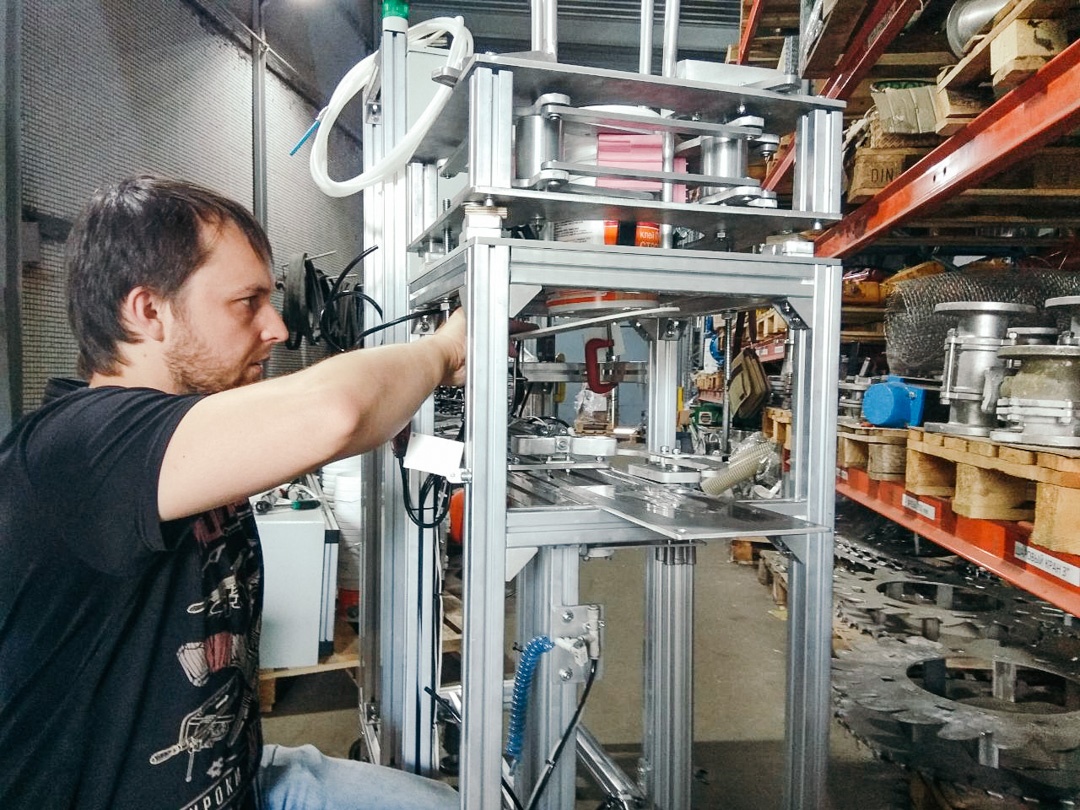

На заказ для завода Tikkurila была создана пневматическая установка для подачи тары на линию разлива краски. О ней подробно рассказал ее непосредственный создатель, конструктор Павел Мурашко.

— Расскажите о своем проекте для Tikkurila.

— От Tikkurila в первую очередь поступил заказ на возможность разработки дополнительного агрегатного оборудования к уже существующей линии разлива краски. Ситуация на момент заказа обстояла так: у них есть линия разлива, которая функционирует и их устраивает. На этой линии разлива работает два человека. Первый человек стоит в начале линии, достает из палета пустые ведерки и ставит их на линию. Второй человек стоит на выходе конвейера разливочной машины. По рольгангу эти ведерки, уже упакованные и отмаркированные, скатываются и собираются вторым человеком, который их снимает и ставит либо в какую-нибудь транспортировочную тару.

В чем была наша задача? На данной разливочной линии необходимо было оставить одного человека, чтобы он мог зарядить в некоторое оборудование пачку тары и идти укладывать упакованный продукт уже с линии в палет или в коробку.

— Сколько времени заняла разработка и претворение в жизнь этой установки?

— Разработка установки подачи тары заняла около двух месяцев с учетом того, что мы сделали прототип – два работающих прототипа – и третий уже был «боевым» образцом.

Макет делался для проверки эргономики оборудования, для выверения высотных отметок, для проверки правильности выбранного нами принципа работы, но в первую очередь – для того чтобы показать заказчику, как это оборудование будет выглядеть в жизни, непосредственно на участке. Просто показ 3D-модели, эскиза или чертежа не дает представления, потому что на бумаге все отлично, но все забывают примерить проектируемое оборудование в реальности к своему цеху. Есть целый ряд вопросов, на которые эскизы не могут ответить сразу. Допустим, есть маршрут рабочего в процессе, то как он будет обходить это оборудование? Будет ли оно ему мешать? Есть ли какие-то торчащие или нависающие детали, которые будут препятствовать нормальной работе? Где работник будет брать необходимую тару, куда ее ставить потом? Как человек будет идти к оборудованию? Все моменты моменты, на которые, как правило, в меньшей степени обращают внимание, мы и хотели выверить в самом начале.

— Утверждение этой установки проходило в несколько этапов. Как это осуществлялось?

— Это и были этапы. То есть, мы сначала подготовили проект исключительно на бумаге, обозначили принцип работы оборудования и согласовали его с заказчиком. У заказчика не было особых возражений, только ряд небольших дополнительных предложений. Мы их учли и спроектировали уже на базе всех принятых решений макет. С этим улучшенным макетом мы прибыли на площадку, установили его к оборудованию, разъяснив заказчику концепцию того, как оператор должен работать с новым оборудованием, как он будет взаимодействовать с ним, какая сменная оснастка будет у оборудования, где она будет храниться, где будут органы управления. На этом этапе, кстати, стало понятно, что шкафы управления лучше разместить иначе, чем они были размещены до этого по предварительному проекту. Когда мы пришли на площадку, выяснилось, что органы управления лучше повернуть на 90 градусов и некоторые детали тоже стоит поправить.

Вот для этого макет и делался, чтобы мы подкатили его оборудованию, а уже сами руководители участка посмотрели и подумали, чему он будет мешать. Дополнительно поставили к макету оператора, расспросили его, как он будет, к примеру, тянуться к органам управления, что ему удобно, а что нет.

— Расскажите подробнее об унификации оборудования.

— При разработке заказчиком было упомянуто, что подобных разливочных машин у них на предприятии несколько. Мы предположили, что аппарат может использоваться на абсолютно разных линиях. Поэтому, по согласованию с заказчиком, аппарат был установлен на роликовую платформу для свободного перемещения по цеху. Он не крепится к полу, он крепится непосредственно к оборудованию. Просто пристегивается. При совмещении аппарата с разливочной машиной мы никак не внедрялись в работающую там систему, все присоединения были внешними. В электрическую и автоматическую часть никак не внедрялись. Питание, грубо говоря, от другой розетки, пневматика тоже от другой точки.

Чтобы скорость выдачи тары нашей машины совпадала со скоростью работы основного конвейера разливочной машины, мы никак не входили в систему автоматики. На наш взгляд, это наиболее удачный вариант. При таком раскладе в любой момент к любой машине можно подкатить наш аппарат, установить его, нажать кнопку, и он будет работать. Если разливочная машина выйдет из строя, наше оборудование не пострадает ввиду своей автономности.

— Есть ли какие-то конструктивные особенности у этой установки? Которыми она отличается от своих зарубежных аналогов?

— Да, конечно есть. Например, наше оборудование способно работать с тарой различного размера. После переналадки установки она может работать как с ведром 0,4 л (минимальный размер), так и с литровой тарой, 2,5 л, или 3 л. Оборудование других компаний ориентированно исключительно на один калибр тары по диаметру крышки или высоте. Есть, конечно, оборудование, которое работает с тарой различного размера, но у такого типа оборудования обычно присутствует большое количество сменной оснастки. Само по себе оно более громоздкое, капитально монтируется к полу и не может быть в маленький срок перенесено на другой участок. Наше же мобильнее, передвигается на колёсиках и может легко пристегиваться к необходимому оборудованию.

Процесс внедрения в производство получился более затянутым, чем мы рассчитывали изначально. В процессе проектирования на начальном этапе было обозначено, что заказчик согласен делать переналадку оборудования на протяжении 15 минут. Ничего страшного, это вполне приемлемое время. Но в ходе работы условия изменились, и заказчиком было предложено снизить время переналадки до 5 минут. В связи с этим мы немного пересмотрели концепцию самого аппарата. Это привело к тому, что мы отказались от дополнительной сменной оснастки, а переналадка свелась к двум регулировкам, которые заключаются в замене одних шаблонов на другие. Шаблоны представляют из себя недорогие, простые детали, которые могут быть изготовлены как нами, так и службой механики предприятия заказчика. Каждый шаблон соответствует своему наименованию тары, поэтому переналадка оборудования сводится к 2-3 минутам.

Почему были такие требования, мы в полной мере поняли на этапе внедрения установки в производство. Реалии производителя таковы, что в течении рабочего дня могут производиться 2-3, а иногда 4 переналадки оборудования под различную тару или материал. Соответственно потеря 15 минут четыре раза в день – это час. Помимо нашего оборудования настраивается разливочная машина. На все это уходит большое количество рабочего времени, а производитель не может позволить себе терять его просто так. Поэтому время на переналадку было сокращено, и это вполне оправдано.

— И установка ниже по себестоимости?

— Да. Установка получается в 3-5 раз дешевле, чем зарубежные аналоги. Главные принципы, которыми мы руководствовались при ее разработке – это простота конструкции и, как следствие, надежность. Обслуживаем все тоже мы, гарантийное обслуживание в течении первого года эксплуатации. Если в последующем предприятие пожелает остаться на нашем обслуживании – без проблем. Если нет, то все необходимые работы может проводить служба главного инженера или механика. Основную часть наших машин составляет серийная комплектация: пневмоприводы, различные захваты, присоски и элементы автоматики.

— Эта установка для подачи тары существует пока одном экземпляре?

— Это первая установка. На данный момент она только вводится в эксплуатацию, после чего будет выдержан пробный срок на усмотрение заказчика. Наше обязательство – сдать установку в срок, указанный в договоре, и осуществить дальнейшую техническую поддержку. Если заказчик будет доволен, то в дальнейшем он сам для себя решит, требуется ли ему такое дополнительное оборудование или нет. Если предприятие считает свои деньги, то оно в первую очередь должно оценить экономический эффект от введения нового оборудования в действие. Как правило, это видится на расстоянии в 3-6 месяцев, а уже потом делаются какие-то выводы.

— Что может привести к потенциальной поломке аппарата?

— В первую очередь нецелевое использование. Или если персонал не обучен работе с данным оборудованием. Еще некачественное сырье, из-за которого могут возникать перебои. Мы старались сделать машину таким образом, чтобы она была настолько проста, что даже при желании ее было сложно вывести из строя.

Юлия ЧЕРНЫХ